从零突破到反攻海外国产压机阔步迈向全球

时间: 2024-02-12 15:22:19 | 作者: 卧式

2017年6月1-4日,中国国际陶瓷工业技术与产品展览会(简称“新之联陶瓷工业展”)将迎来30周年盛典。这个集中展示全球陶瓷工业前沿技术的舞台从1987年的1000多平方米,到30年后的今天成长为100,000平方米,实现增长100倍。在近千家展商中,以国产压机为首的陶瓷机械设备生产商是展会规模成长的主力军,国产压机企业的崛起、设备数量的激增,都带动着相关配件及产品的井喷式生产与更新。在国产压机创新突破之路上的每一个重大技术成果,都在陶瓷工业展平台上进行发布、宣传,与全行业陶瓷人共享喜讯;也正是通过陶瓷工业展这个桥梁,对全球陶瓷市场一次又一次宣告着中国压机不断追赶的实力与信心。

在上世纪80年代中期以前,国内陶瓷机械公司制作的压砖机仍停留在手动工作的原始阶段,对自动压砖机的研发处于完全空白状态。而早在上世纪70年代中后期,以日本、德国为代表的陶机制造强国,其压机工作方式早已实现自动化。

彼时国内的陶瓷生产企业,少部分资金和实力丰沛雄厚者,选择从日本、德国进口自动压砖机。但大部分企业则只可以使用手动压机。推动成型装备的创新发展,实现压机生产自动化慢慢的变成了当时国内整个建陶工业的共同期盼和呼声。

这一期盼,在1984年迎来了曙光。当年,作为当时陶瓷领域的重点攻关项目“大吨位球磨机和自动液压机研究开发”项目由原国家建材局正式牵头立项, 由咸阳陶瓷研究设计院负责开发设计。

历经数年的波折后,1989年8月12日,国内首台自动液压压砖机正式投入到正常的使用中,正式标志着中国成型装备从原始的手动工作方式正式迈向自动化生产,实现了零突破,具有划时代的意义。

此后在近三十年的时间里,伴随着整个中国建陶产业的蓬勃发展,国产压机迅速崛起。以科达、恒力泰为代表的国内陶机生产企业,在压机生产研发、提高科技含量等方面不断取得重大突破和发展,持续为国内建陶行业的发展提供源源不断的动力。

数据统计显示,国内的压机市场由1983年以前的几乎全部依赖进口,到2007年前后进口压机市场占有率降至10%以下。同时,中国陶瓷压机国产化率已在多年前迅速上升至90%以上,早期独步中国市场的唯高、莱斯、娜塞提以及日本Nikkei等外国企业,均已“被迫”退出中国,目前仅剩意大利萨克米等极少数外国企业,在中国仅占据了较小的市场份额。

同时,近年来在全面取代进口设备、主导国内市场的同时,以科达、恒力泰为代表的中国压机装备企业也加速了布局海外市场的步伐,并且在与国际陶机巨头的交锋当中,已逐渐占据明显优势。数据统计显示,到目前,科达、恒力泰总共占据了国内90%以上的市场,而仅恒力泰就占据了海外市场50%以上的份额,在国际舞台上向全球建陶行业彰显“中国制造”的成绩单和品牌魅力。

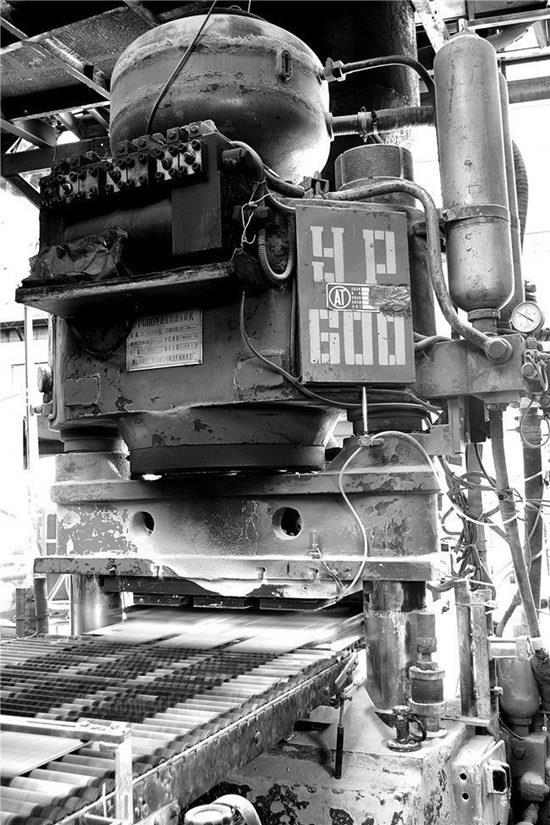

1989年8月12日,国内首台自动液压压砖机YP600正式投入到正常的使用中,标志着中国成型装备从原始的手动工作方式正式迈向自动化生产,实现了零突破。

资料显示,在上世纪八十年代中期以前,国内陶企仍以使用手动压砖机为主,效率低下、生产不稳定,并且劳动强度大,易引起安全事故。

相比手动压砖机,自动液压压砖机工作效率高,生产稳定、简单易操作,优势十分明显。不过,当时自动压砖机的技术仍牢牢掌握在意大利、德国、日本等发达国家手中,国内对自动液压压砖机的生产研发一直处在空白状态。

作为亲历了国内第一台全自动压砖机YP600设计开发、生产试验、投产应用的整一个完整的过程的恒力泰总工程师韦峰山(当时在咸阳陶瓷研究设计院工作,1998年加盟恒力泰)而言,他见证了中国陶机发展史最重要的历史时刻。

据韦峰山介绍,上世纪八十年代中期,中央政府出台了“七五”国家计划,向国内释放了重振经济的信号和决心,陶瓷工业技术亦在此时迎来了发展契机。作为当时陶瓷领域的重点攻关项目“大吨位球磨机和自动液压机研究开发”项目于1984年由当时国家建材局正式牵头立项。1985年,该项目正式交由原国家建材局咸阳陶瓷研究设计院开发设计。自此,自动压砖机的研发设计经历了设备落后、技术空白、人才稀缺、研发经费不足等漫长而又艰辛的壮举。

韦峰山回忆,在咸阳陶瓷研究设计院、华南工学院(现华南理工大学)和石湾陶瓷机械总厂三家单位的共同攻坚克难下,历经数载,到1988年,终于生产制造出第一台YP600样机。1989年8月12日,在佛山市政府小礼堂隆重举行了由国家建材局科技发展司主持的高规格鉴定会议,YP600获得了“填补国内自动压砖机的空白,正式标志着中国陶机走上自主研发的国产化道路”的极高荣誉。实际上,自动压砖机项目后来还获得了国家建材局部级科学技术进步二等奖以及国家科学技术进步三等奖。在韦峰山看来,这一天,标志着中国成型装备从原始的手动工作方式正式迈向自动化生产,实现了零突破,具有划时代的意义。

同年,第一台YP600自动压砖机正式在石湾建陶厂投入到正常的使用中。事实上,由于稳定实用的特点,第一台YP600连续“服役”超过了24年。期间,虽然历经风雨沧桑,也几经易主,但它直至2013年仍在正常工作,被视为中国陶机的脊梁的象征,为中国建陶工业最为波澜壮阔的24年书写了浓墨重彩的一笔。

业内认为,YP600型压机的成功研发,在国内陶瓷压砖机的发展历史上意义非凡,它打破了国外品牌的长期垄断地位,标志着国内压机生产制造企业从生产传统的手动双盘摩擦压砖机向高科技的全自动液压压砖机产品结构转型迈出了划时代的一步。

此后,广东科达机电(科达洁能前身)、湖南五菱、福建海源、唐山轻机、景德镇陶机等陶机企业也纷纷加入自动压机的研发生产行列。自此,陶瓷自动压砖机开始快速进入国产化时代。

在国产压机实现自动化后的较长一段时间内,中国陶瓷成型装备的发展之路并非一片坦途,仍充满了崎岖与波折。

上世纪90年代无疑是中国建陶产业的加快速度进行发展期。这一时期,中国建陶产业开始迎来了第一轮发展的黄金时期。到1993年,中国陶瓷砖产量首次跃居世界首位,初步奠定了建陶生产大国的基础。

也正是在这一时期,虽然国内陶瓷压机已经实现了自动化生产,但对砖坯规格的压制仍停留于300×300mm及以内,而此时小规格的陶瓷砖产品已经远远不能够满足消费者日益提高的消费需求。彼时,国外同一时期600×600mm规格的瓷砖产品已经成了市场消费的主流趋势。

韦峰山介绍,随着产业的发展和消费需求的逐渐转变,市场和消费的人对陶瓷砖产品提出了更高的要求,建陶生产企业对现代陶机设备的要求也日益提高。

在此背景下,国内陶瓷生产企业进口国外压机品牌的步伐也日益加快。这期间,以萨克米的PH980、PH1400、PH1600、PH2000及莱斯的600吨、1500吨、3000吨和西蒂公司、娜塞提公司的各种大吨位压机纷纷涌入中国市场。据统计,在1990年至2000年的十年间,中国市场的陶瓷压机剧增至4000台左右。

有业内人士回忆,当时由于大吨位压机的核心技术仍掌握在上述几家外国陶机企业手中,他们不但进行技术封锁,并且以高昂的价格向中国建陶企业销售大吨位压机。同时,进口大吨位压机的服务及零配件供应价格居高不下,也进一步压缩了中国陶企的利润空间,制约了中国建陶产业的发展。实现大吨位压机的国产化已经刻不容缓。

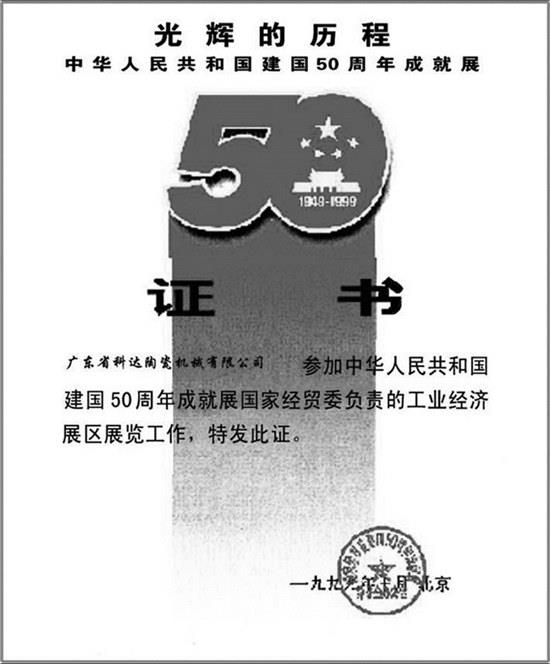

1998年8月,已经成长为国内陶机装备制造领域优秀企业的广东科达做出了攻克大吨位压机难题的决策。到1999年4月,科达成功推出了国内第一台大吨位压机KD3200压机,此举在当时引发了轰动。当年10月,科达KD3200压机作为建材行业的最新成果,代表建材工业取得的最新成就在“建材工业辉煌50年”展区参加了中华人民共和国建国50周年成就展,获得了国家行业主管部门的格外的重视和行业的高度评价。

业内曾如此评价:科达KD3200大吨位压机的推出应用,结束了在大吨位压机领域洋品牌独步市场的现状,引领国内大吨位压机迅速普及,为我国建陶产业的快速崛起起到了极大的助推作用。

实际上,对于国产大吨位自动压机的生产研发而言,1999年是具有举足轻重的一年。在这一年中,国内以广东科达、佛山恒力泰、福建海源为代表的陶瓷机械企业纷纷在大吨位自动压砖机的生产研发取得了很大的进展。当年在广州流花路广交会老馆举办的陶瓷工业展上,广东科达展示了国产第一台大吨位自动压砖机KD3200,福建海源展示了HP2600、佛山恒力泰展示了YP1680等大吨位自动压砖机,国产大吨位自动压砖机的生产研发取得了重大突破。

1999年4月,中国第一台大吨位压机KD3200由科达研制成功。当年10月, KD3200参加了建国50周年成就展,获得了国家行业主管部门的格外的重视和行业的高度评价。

国产压机在“大型化”的道路上,亦经历了可靠性差和断立柱等问题。在2000年2003年前后的几年时间里,恒力泰、科达等陶机企业通过对国产化压机不断进行抗疲劳研究、制造工艺研究等攻关,终于完全解决了国产压机可靠性及耐用性等问题。

韦峰山介绍,2005年前后,国产压机加速了创新发展的步伐,大多数表现在主机结构和系统配置开始走向自主创新、自主研发的道路。这一时期,国产压机的主机结构日渐趋向于以钢丝缠绕结构为主,该结构更适合陶瓷压机高周疲劳工况及经得起长久地使用的特征,克服了此前梁柱结构压机断立柱等问题。同样在这一时期,国产压机的液压系统也不断得到创新提升,压机更节能、更高效、更耐用,整体性能得到了全面提升。与此同时,科达、恒力泰在这一时期也纷纷加大产、学、研的合作力度,高端技术不断得到开发,并迅速转化成产品,专业人才也不断得到培养。

数据统计显示,到2000年后的十多年间,以压机为代表的国产陶机装备技术不断走向成熟,并以其超高的性价比、本土化服务等优势,逐渐发展成国内市场的主流。以压机为例,该领域由1983年以前的几乎全部依赖进口,到2007年前后进口装备市场占有率降到了10%以下。

同时,中国陶瓷压机国产化率已在多年前迅速上升至90%以上,早期占据中国市场的唯高、莱斯、娜塞提以及日本Nikkei等企业,均已“被迫”退出中国,目前仅剩意大利萨克米等极少数外国企业,在中国经营着极为稀少的市场份额。

尤其在最近几年,在全面取代进口设备、主导国内市场的同时,以科达、恒力泰为代表的中国压机装备企业也加速了布局海外市场的步伐,并且在与国际陶机巨头的交锋当中,成绩骄人,已逐渐占据明显优势。

实际上,经过多年耕耘,科达设备已经出口到东南亚、美洲、非洲、西亚、中东等50多个国家和地区。而通过多年对海外市场的谋篇布局,恒力泰压机也先后出口到亚洲、非洲和南美洲等30多个国家和地区,并相继在印度、越南、伊朗、印尼等地设立了海外售后服务点。

作为国产压机出口的主力军,科达、恒力泰在国际上已经具备极高的知名度,成为全世界压机市场上的主流品牌,也成为萨克米等世界陶机巨头最强劲的竞争对手。

数据统计显示,到目前,科达、恒力泰总共占据了国内90%以上的市场,而仅恒力泰就占据了海外市场50%以上的份额,在国际舞台上向全球建陶行业彰显“中国制造”的成绩单和品牌魅力。更让人欣喜的是,至今,恒力泰压机已连续十一年斩获全球产销第一的桂冠。

而在几年前,海外市场仍处于欧洲知名陶机品牌的绝对垄断之下。在海外市场取得的成功,更进一步印证了国产压机的加速崛起和国外客户对“中国制造”的认可度提升。

据统计,至目前,恒力泰的YP系列自动压砖机已形成了从600吨到20000吨的30多种规格型号的系列新产品,拥有了全球最完善、最齐全的产品结构,在全球的成型设备领域中发挥着举足轻重的作用。作为首次攻克大吨位压机核心技术、完成大吨位压机国产化的科达同样一直引领着压机技术变革的潮流。经过多年的发展,到目前,科达在压机领域也已经实现了全线覆盖。

纵观近年来国内外陶瓷行业的发展的新趋势,大吨位、超大吨位的压机设备将是成型设备领域未来的发展的新趋势之一。

一方面,“大而薄”的陶瓷砖产品迎合全球建陶产业高质量发展趋势,而大吨位、超大吨位压机让陶瓷砖产品做得更大、更薄变成了可能;另一方面,国内建陶产业的升级发展亦助推了压机向大吨位、超大吨位方向的发展。

从国际陶机巨头近两年的发展态势来看,对超大吨位压机设备的投入研发力度均可见一斑。

西斯特姆公司在2014年广州陶瓷工业展上展示了其最新研发成果5万吨无模具压机GEA。另一国际知名陶机装备企业SIIT B&T集团也于2015年9月在CERSAIE博洛尼亚展会期间,正式推出了25000吨的SUPERA压机。此外,SIIT B&T集团在2016年广州陶瓷工业展上又一次展示了4万吨的无模具压机SUPERA。

可见,超大吨位的成型设备已成全球趋势。但遗憾的是,受制于科研水平,长期以来,国内陶机装备企业在研发万吨级超大吨位压机的道路上一直裹足不前。直至2015年,这一遗憾终于再次成为了历史。

2015年12月,由恒力泰自主研发的亚洲首台万吨级压砖机YP10000正式投放市场。次年2月,YP10000在蒙娜丽莎集团正式投产,首创2400×1200mm超大规格陶瓷薄板。

在业内看来,YP10000型压砖机是中国陶瓷成型装备领域的里程碑之作,承载了中国陶瓷人跨时代的梦想,标志着中国陶瓷成型装备领域由此进入万吨级时代。

此后短短一年不到的时间里,以科达、恒力泰为代表的国内陶机装备企业在超大吨位压机的研发生产领域取得了一次次突飞猛进的进展。

2016年7月,科达首台万吨压机KD10008在峨眉山金陶瓷业发展有限公司成功投产;2017年3月2日,恒力泰YP16800压机再次在蒙娜丽莎集团正式上线 日,广东科达的扛鼎之作KD16008超大吨位陶瓷压机扬帆印度市场;3月28日,恒力泰与广东祥达创展陶瓷企业举行战略联盟签约仪式,恒力泰YP20000压机上线祥达创展,助力企业迈进“大”时代

事实上,从1989年的YP600到目前最大吨位的YP20000,再到今后更大吨位压机的创新升级,无不见证着中国陶瓷压砖机的研发生产、制造技术不断跨上全新的高度。

来自科达、恒力泰的信息均透露,当前研发3万吨及更大吨位压机的技术工艺已基本成熟,国产压机下一阶段的发展,将取得更大的成果。据业内人士分析,更高科技、更节能环保和自动化智能化程度更高的超大吨位压机,将是成型设备领域未来的重要发展的新趋势之一。(广东新之联展览服务有限公司供稿)

● 上世纪八十年代中期以前,国内陶企仍以使用手动压砖机为主,工作方式原始,效率低下,且极其容易造成安全事故;

● 1984年,“大吨位球磨机和自动液压机研究开发”项目由当时国家建材局正式牵头立项;

● 1985年,“球磨机及自动液压机项目”正式交由原国家建材局咸阳陶瓷研究设计院开发设计;

● 1989年8月12日,国内首台自动液压压砖机YP600正式投入到正常的使用中,标志着中国成型装备从原始的手动工作方式正式迈向自动化生产,实现了零突破;

● 1999年4月,中国第一台大吨位压机KD3200全自动液压压砖机在科达研制成功,同年9月通过了国家级新产品鉴定;当年10月, KD3200代表建材工业取得的最新成就参加了建国50周年成就展,获得了国家行业主管部门的格外的重视和行业的高度评价;

● 2012年,科达将旗下压机产品全面升级到第五代产品08系列大吨位压机及宽体机,在节能降耗、高效稳定等方面均取得了长足的进步;

● 2014年,恒力泰完成了其YP系列压机向09系全面升级的进程,升级后的09系压机性能更优异、更受客户认可;

● 2015年12月,由恒力泰自主研发的亚洲首台万吨级压砖机YP10000正式投放市场,中国陶瓷成型装备领域正式迈入万吨级时代;

● 2016年7月,科达首台万吨压机KD10008在峨眉山金陶瓷业投产;

● 2017年3月2日,恒力泰YP16800压机在蒙娜丽莎集团正式上线mm超级陶瓷大板;

● 2017年3月28日,恒力泰与广东祥达创展陶瓷企业举行战略联盟签约仪式,恒力泰YP20000压机上线祥达创展,助力企业迈进“大”时代。

【中陶日报-1.27】“晋江家博会”提格升级为“福建建博会”;云南省6批次陶瓷砖不合格;楼市大消息:住建部发声支持房企融资

【中陶日报-1.26】天安新材预计2023年净利润达1.1亿~1.3亿;东鹏新获得一项专利授权;科达东非首个洁具厂投产

【中陶日报-1.25】云南一日产3万㎡生产线陶瓷砖产品质量省级监督抽查结果公布;2023年233家房企申请破产

【中陶日报-1.24】科达项目预计春节后在三水投产;江西一陶瓷企业成立;国瓷材料2023净利润预增8.44%至23.53%

联系我们

联系我们 联系我们

联系我们